通知公告:

发言范文网欢迎您 栏目导航

栏目导航

【摘要】 文章通过对2012-2020年八年间“三大规范”之工艺规范的实施情况进行统计与分析,经过计算得出工艺规范运行至今的现有成果,总结了工艺规范实施过程中遇到的问题,并提出相应的改进措施,同时对工艺规范实施成果的未来发展进行了初步的预测。

【关键词】 工艺规范;实施成果;统计分析

【DOI编码】 10.3969/j.issn.1674-4977.2022.01.026

Statistics and Analysis of the Implementation Results of

Process Specifications

WANG Zai-pu

(The 22nd Research Institute of China Electronics Technology Corporation,Xinxiang 453003,China)

Abstract:

Based on the statistics and analysis of the implementation of the process specifications of the "three specifications" in the eight years from 2012 to 2020,this paper obtains the existing results of the operation of the process specifications,summarizes the problems encountered in the implementation of the process specifications,puts forward the corresponding improvement measures,and makes a preliminary prediction for the future of the implementation results of the process specifications.

Key words:

process specification;implementation results;statistical analysis

根据国防科工局下达的科工技〔2010〕1425号文《中国电子科技集团公司企业“三大规范”编制与实施》技术基础科研项目要求,2012年6月,我所与集团公司签订了《企业“三大规范”编制与实施技术服务合同》《企业“三大规范”编制与实施技术服务协议》。2012年7月,我所质量处下发质量〔2010〕147号文《关于下达2012年“三大规范”编制项目的通知》明确了规范的编制任务和要求,自此“三大规范”编制工作正式拉开帷幕。随着企业“三大规范”编制工作的完成和验收通过,如何更好地开展“三大规范”实施工作以及对实施成果的评价成为企业关注的问题,此举关系到编制“三大规范”工作的重大意义和必要性。

自“三大规范”陆续实施以来,规范实施带来的成果十分显著。我们对“三大规范”实施后的成果进行了适时地分析和统计,由于各企业的具体工作项目存在差异,规范的实施成果情況也相差较大。在缪艳娟(2014)[1]的研究中采用问卷调查形式,而不是真实数据采集或者记录;李尔丁(2013)[2]研究中只作了经济效益分析,而没有其他方面的分析。企业“三大规范”实施成果应是多方面的评价,不能仅限于经济效益分析。

本文就“三大规范”之机械加工工艺规范展开论述,之前曾对个别工艺规范进行过规范实施效果观察,但仅限于定性的描述。此次根据2012-2020年工艺规范的实施情况,对实施规范后各方面的数据进行统计分析。由于工艺规范中的规范涉及多个工种,不同工种规范实施的成果表现不同,因此,对诸多规范和数据需进行分类,然后再进行汇总、讨论、总结。我所机械加工工艺规范分为电镀类、机加工类、喷漆及丝网印刷、焊接类、热处理类和电装类,对各类工艺规范的实施成果分别在经济效益、工作效率、产品质量和其他四个方面进行统计和分析。

1 规范实施数据统计及分析

1.1 经济效益

1.1.1 电镀类工艺规范

我所电镀主要是对钢铁件、不锈钢、铝及铝合金、铜及铜合金等金属表面进行镀层加工。电镀前期需要对工件进行酸浸蚀或碱洗处理。编制工艺规范之前,上述电镀处理因没有量化与之有关的工艺参数,使酸浸蚀和碱洗的可操作性和准确性得不到保证,导致每年因此而造成的工件批量报废达五六起,既耽误工期又造成浪费,经济损失从数千元到上万元不等。新编工艺规范如《铝及铝合金硫酸阳极氧化工艺规范》《钢铁件装饰性镀铬工艺规范》和《铜及铜合金的钝化工艺规范》等,在酸浸蚀和碱洗的工序中,对各类酸碱液体的浓度、浸蚀的时间和温度等方面作了明确规定,使该工序的操作准确可行。自规范实施以来,未曾出现过因腐蚀而造成批量报废的情况,挽回经济损失达数万元。

新编《铝及铝合金黄色钝化工艺规范》中详细描述了不同型号及热处理状态的铝合金对钝化膜颜色的影响,为工艺设计人员选择材料时提供了帮助,避免了因材料选择不准确而造成的经济损失。由于铝及铝合金钝化工艺流程和工艺参数的不确定,该加工只能依赖外协厂家,加工成本随之上升。经过长期探索和反复试验,新编《铝及铝合金黄色钝化工艺规范》制定了较为完善的工艺流程和较为科学的工艺参数,通过对化学处理(钝化)之前的准备检查→化学除油→流水清洗→碱腐蚀→流水清洗→硝酸除渍→流水清洗(抛光、清洗、除渍、再清洗)→钝化→流水清洗这一工艺过程的细化和量化,既解决了铝及铝合金钝化表面处理存在的问题,又解决了该项电镀工艺不能自主加工的问题,仅外协加工的来回运输费、差旅费每年就节约上万元。

1.1.2 喷漆及丝网印刷工艺规范

三防清漆主要用于对电子线路板以及玻璃钢制品的表面防护。《三防清漆涂覆工艺规范》实施前,三防清漆的喷涂方法主要参照普通油漆涂覆的工艺,经常因为喷涂结合力不够以及喷涂厚度不均匀等原因造成返工或批量报废。仅2014年4月,因为喷涂结合力的原因造成二百余件阻抗器返工和部分报废。

新编规范对于三防清漆的调配黏度、喷涂厚度(一般喷涂一遍三防清漆的涂层厚度为20~30 μm)、喷涂前期处理及喷涂工艺等做了详细的规定,规范实施至今未出现报废件,表1所示为新编规范中根据操作方法来调配三防清漆的黏度,适合的调配用量和涂层厚度不仅能够保证产品质量,还为该项加工节约了大量成本。

1.2 工作效率

1.2.1 电镀类工艺规范

电镀类工艺规范对工艺条件做了详细、定量的规定,如《钢铁件装饰性镀铬工艺规范》镀光亮铜的工艺条件,表2所示为该规范对电镀时的温度、电流密度、阴阳极参数和所用时间作的具体规定,不仅增加了可操作性,而且省去了工人操作时反复调整、比对的时间,极大地提高了工作效率。《不锈钢件镀铜工艺规范》规定了电流密度以及电镀时间与镀层厚度的要求,实施新工艺规范后有密封面的不锈钢件镀铜的返工率减少了80%。

1.2.2 机加工类工艺规范

深孔钻为我所近年来新增设备,钻镗加工适用于单管内排屑深孔钻系统对碳钢、不锈钢、钛合金、有色金属合金的深孔加工。规范编制前,对于钣金数控冲剪、棒类深孔钻镗加工方法没有量化的工艺要求,操作者水平参差不齐,很容易出现问题。《深孔钻钻镗加工工艺规范》的编制填补了我所在这方面的空白。在编写过程中,技术人员对加工原理、刀具结构、切削参数进行了深入研究,对这些工艺参数给出了常用的参考值,运用新工艺参数进行试验,不但产品质量稳定,加工效率较之前提升了1~2倍。表3-表6分别给出了工艺规范实施前后0Cr17(内孔φ69.5 mm)、0Cr17(内孔φ30 mm)、钛棒(内孔φ69.5 mm)、铝棒2A12(内孔φ69.5 mm)钻孔加工效率的对比表,并对效率提升的百分比进行了计算。

激光切割机也为新增设备,用于普通低碳钢板材厚度1~14 mm、不锈钢板材厚度1~4 mm、铝合金板材厚度1~4 mm的板材切割。过去无作业指导书或详细的工艺规程指导操作,只依靠简单的培训和设备说明书进行操作,不仅工作效率低下,产品质量也得不到保证。新编《激光切割加工工艺规范》从切割程序入手,对切割用气体、喷嘴选择、对焦方法到加工工艺过程及参数选择都作了详细或定量的规定。该规范实施后切割速度得到较大提升,进而提高了工作效率。激光切割工艺规范实施前后不锈钢、铝合金的切割速度对比见表7,实施前后切割1.5 mm厚的钢板所用时间对比见表8。

1.2.3 焊接类工艺规范

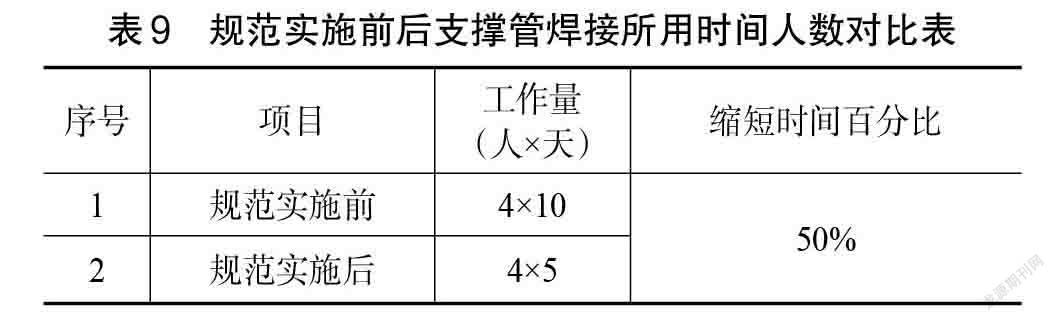

2014年我所新购置了一台YD-350GS熔化极保护焊机。由于没有工艺规范且未经过特殊过程确认,在既无工艺又不熟练操作的情况下,几乎无人使用该设备,致使设计人员进行工艺设计时也不会采用该工艺加工。不仅浪费资源,而且工作效率也得不到提高。《熔化极气体保护焊工艺规范》编制后,通过实际焊接验证,认为本工艺规范对实际操作指导性强,能够很好地保证焊接质量。操作者在工艺流程及操作方法的指导下上机操作,使该設备得以投入使用。焊机焊接速度与手工焊接速度相比,焊接时间大幅缩短,极大地提高了生产效率,在普通碳钢、薄板不锈钢的焊接中展现出焊接效率高、成本低廉的优点。表9以某工程转动天线的“支撑管”零件焊接为例,规范实施前后焊接所用时间及人员的对比。

1.2.4 电装类工艺规范

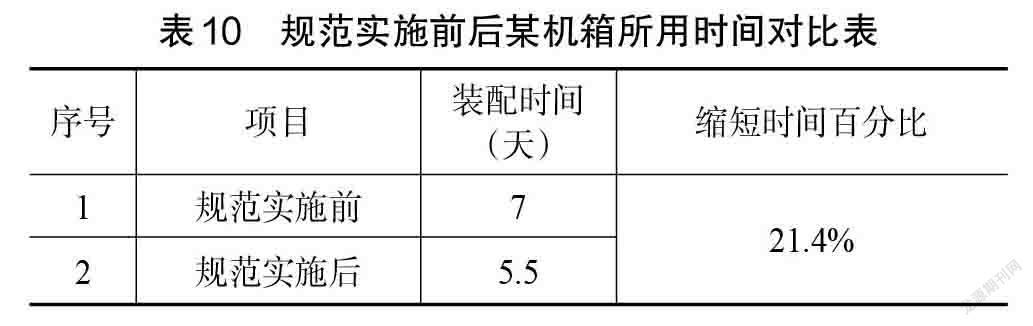

电装类工艺规范是规范装配人员在装配元器件、焊接、布线行为的作业指导书、是产品质量保证所必须遵循的技术文件。《表面贴装元器件手工焊接工艺规范》明确装配工序、焊接温度、焊接时间和图示给出烙铁头应有的形状等;再如《电气装配工艺规范》对导线的预处理、线束的绑扎与固定、装配与焊接进行了细致的描述,使得标准化程度得以提高,各个环节安排更加合理,缩短了生产周期。规范实施前,复杂机箱的生产周期较长,而规范实施后的生产周期缩短,装配速率明显提高,表10给出了规范实施前后装配复杂机箱所用时间对比。

1.3 产品质量

1.3.1 电镀类工艺规范

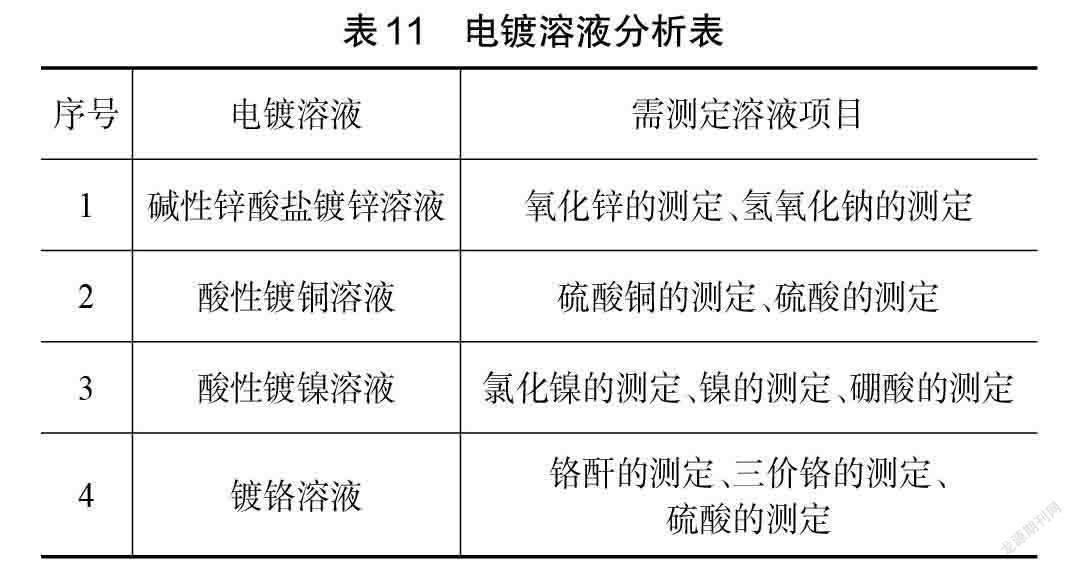

《电镀溶液分析化验工艺规范》针对不同电镀溶液详细规定了化验分析的方法(见表11),提高了分析化验数据的准确度,保证了产品质量。早期的电镀槽液出现问题,分析化验数据准确度较低,对溶液配制、调整的指导性不强,电镀溶液的调整更多的是凭经验操作,导致溶液老化较快,当不能保证产品质量时只能倒掉老化溶液,重新配制新溶液,这样操作既污染了环境也造成了浪费。新规范实施以后分析化验数据的准确度明显提高,减缓了溶液老化速度,不但保证了产品的质量,并且节约了大量的成本。

电镀类工艺规范规定了镀层外观检验、厚度要求、允许存在的缺陷和不允许存在的缺陷,使质量检验有依可寻,有据可查,保证了产品质量。规范中详细列举了常见的故障、原因及纠正方法,既预防缺陷的产生,也可以对症下药从而及时解决镀层质量问题,如镀层颜色不均匀、起皮、针孔、麻点等,使返工率明显降低。

1.3.2 机加工类工艺规范

机加工类工艺规范实施前,加工工艺参数使用随意性大,产品质量没有保障,生产效率低,深孔加工难度大,易出现质量、安全问题,而且对加工过程及工艺参数的选择要求较高。自深孔钻设备购置以来,尚没有专用的工艺技术文件用于生产加工指导,因此对其工艺规范的需求显得尤为迫切。《深孔钻钻镗加工工艺规范》为新编机加工工艺规范,是我所编制的首批专用设备机加工工艺规范。通过工艺规范关于前期准备与操作规范的详细要求,加工孔的质量明显提高,同时新编制的工艺规范对加工工艺参数也给出了常用的参考值,在运用新的工艺参数实验时,产品质量稳定提升。

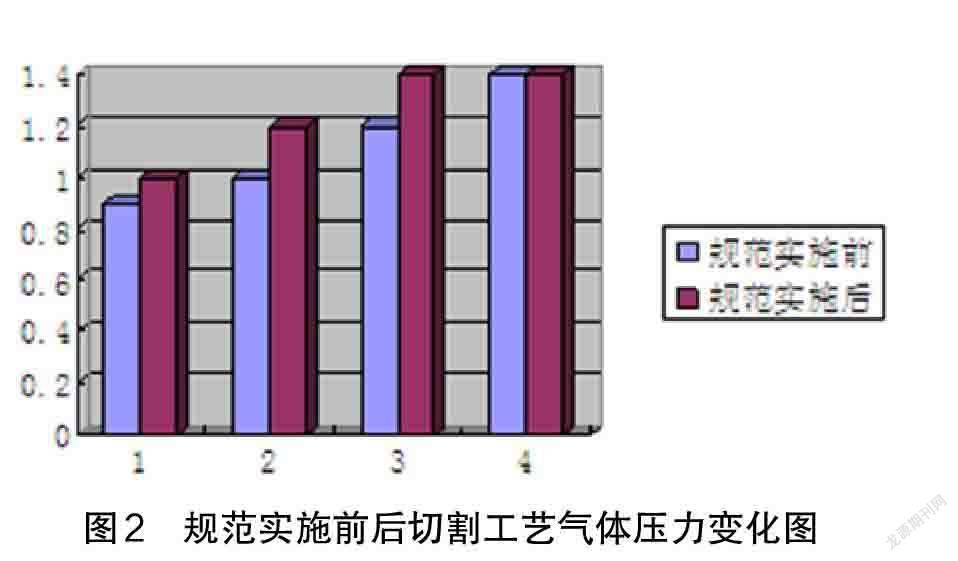

在工艺规范制定过程中,所有参数进行对比实验切割,最终选择最优化的加工工艺参数。不锈钢、铝合金激光切割工艺参数见图1、图2。

《激光切割加工工艺规范》编制前平均每周上报质量问题4.1起/周,多为板材不透、激光发生器报警、保护镜片损坏等问题。上述工艺规范编制实施后的3个月累计上报质量问题6起,平均2起/月,上报质量问题减少了87.8%,而且未再出现上述问题。《激光切割机工艺规范》详细规定了切割工艺参数,提高了产品质量(在规范制定过程中,做了大量的加工数据实验,最终得出参数最优化、零件表面质量最好、效率最高的加工工艺参数),例如,在工艺规范实施之前切割4 mm厚的不锈钢板,表面质量发黄,存在大量的加工缺陷,常常因表面质量达不到要求需要铣工再次铣削加工,既浪费时间又消耗大量的人力、物力成本。在工艺规范实施以后,采用新的加工工艺参数,在满足要求的前提下,使产品表面质量大大提高,效率也得到提升。

1.3.3 喷漆及丝网印刷工艺规范

修订后的《油漆涂覆工艺规范》详细规定了油漆的喷涂黏度和刷涂黏度,提高了油漆喷涂的质量,对于外观要求不高的部分油漆增加了“湿碰湿”喷涂工艺,明显增加了喷涂效率,节约了生产成本。喷塑工艺规范对烘干温度做了详细的规定,减少了由于温度过高或烘干时间过长引起的颜色变化或膜层的老化。

《三防清漆涂覆工艺规范》编制前,在对产品(已进行三防清漆涂覆)进行高低温试验时我们发现,不同厂家供货的清漆受温度高低的影响反映相差很大,严重影响产品质量,对此该规范给出了适用清漆的温度和购买的指定厂商。

1.3.4 电装类工艺规范

电装类工艺规范详细描述了实际工作中的验证效果。操作者在充分理解图纸后,依据电装工艺流程图、电装线扎图、工艺过程卡进行电子装联。操作者对工艺过程卡中标注的安装线线径、颜色、长度、控制点和关键工序进行有效控制,合理选择布线路径及线束的绑扎间距,降低了成本,提高了产品的质量及稳定性,标准化程度也得到提高,对下道工序的板级及整机调试提供了保障。各个环节的合理安排,大大缩短了生产周期。

装配工序严重影响整机的出厂产品一次合格。自从2012年规范实施以来,产品一次合格率数据逐年提高(见表12)。

1.4 其他方面

1.4.1 安全

在机加工中,安全是第一位的。新规范要求操作者在班前按工艺规范内容对设备的各项性能指标进行安全检查,并要求操作者工作前采取各种安全防护措施,有效地提高了工作人员的人身安全和设备安全。

1.4.2 保密

新的丝网印刷工艺规范增加了激光照排工序,出片工序不需要外协生产,利于保密图纸的管理。

1.4.3 环境

电镀类工艺规范规定了化验分析的方法,提高了分析化验数据的准确度,避免了早期的电镀槽液出现问题,分析化验数据准确度较低,对调整溶液的指导性不强,电镀溶液的调整更多的是凭经验操作,这样操作会使溶液老化较快,当不能保证产品质量时只能倒掉老化溶液重新配制新溶液,既污染了环境也造成了浪费。

2 规范实施过程中存在的问题与改进策略

2.1 规范实施过程中存在的问题

规范实施的监督机制不健全:1)虽有规范实施监督检查要求,但没有具体计划,包括检查人员和物资配备;2)实施过程中培训方法不科学,如对加工人员的宣贯培训方式还应改进;3)标准实施过程动力不足;4)规范实施过程中实施单位与实施检查单位之间还需要进一步协调。

2.2 改进策略

监督机制改进措施:1)制定具体可行的规范实施监督检查计划,明确检查人员、检查时间并提供物资需求;2)运用不同的宣贯方式,针对不同员工群体,采取相应的培训讲解;3)制定相应的奖惩措施,促进规范实施的有效落实;4)部门之间增加沟通和协调,针对问题共同协商解决方案。

3 未来预测

工艺规范实施后虽存在些许问题,但是取得的成效相当显著。随着各类规范实施时间的积累和检查监督机制的不断完善,工艺规范实施过程中存在的问题会逐步得到解决。

根据目前统计的2012-2020年的产品出厂一次交验合格率,我们预测在2021-2022年的产品出厂一次交验合格率为99.28%。图3所示为2012-2021年(2021年为预测数据)产品出厂一次检验合格率曲线图(预测方法:根据得到出厂一次检验合格率算出八年的合格率提升百分比,对八年的提升合格率百分比进行平均,预测第九年的合格率,得出99.28%,可能存在误差)。

4 结语

工艺规范的实施,使产品报废率大幅降低,既减少了经济损失又节约了大量成本。新编规范对工艺流程、工艺参数等要求的细化和量化使工作周期缩短、返工率降低,工作效率显著提高,特别是增加了质量检验标准和常见缺陷及原因分析,对保证和提高产品质量起到了很好的推动作用。规范中给出的安全注意事项及安全防护措施,有效地提高了工作人员的人身安全和设备安全,定量的参数指标和合理地利用资源,对保护环境并杜绝了浪费提供了探索的空间。

本文对2012-2020年“三大规范”之工艺规范的实施成果进行了归纳与统计,通过对经济效益、工作效率、产品质量等多个方面的分析,规范实施前后相关数据的对比,规范实施后数据的采集与汇总,得出企业坚持开展工艺规范的实施工作,必定有利于经济效益增长、工作效率提升、产品质量提高以及再生产过程中更加环保、安全的结论。

根据工艺规范实施四年来产品出厂一次交验合格率,预测未来一年该项指标有所提高。相信随着规范实施的深入、实施中存在问题的逐步解决以及员工对规范熟知程度的提高,规范实施的价值和意义将体现得更明显,产生的成果也更具持续性。

【参考文獻】

[1] 缪艳娟,杨雄胜,王则斌.企业内部控制规范实施:进程·效果·建议—来自江苏企业的问卷调查研究[J].会计研究,2014(01):71-78+95.

[2] 李尔丁.基于比较分析法的农业标准化成果经济效益评价方法[J].标准科学,2013(4):25-29.

【作者简介】

王再铺,男,1989年出生,工程师,主要从事标准化管理工作。

猜你喜欢 统计分析 医疗数据统计分析在医保费用控制中的作用医学前沿(2022年5期)2022-05-22高等数学教育教学的“第一公里”问题研究高教学刊(2021年36期)2021-12-28《市场调查与预测》教学案例商业2.0-市场与监管(2021年5期)2021-09-10小学科学课堂教学中实验提示的研究世界家苑·学术(2020年5期)2020-09-10张家口坝上错季蔬菜温室育苗期大风灾害分析农业灾害研究(2019年4期)2019-09-10中国环境审计研究:现状与未来会计之友(2017年3期)2017-02-17陕西理工大学期刊论文计量分析合作经济与科技(2017年1期)2017-01-03对电子商务征税问题的统计分析与研究时代金融(2016年30期)2016-12-05宏观经济统计分析发展的基本问题研究现代经济信息(2016年2期)2016-10-27统计分析在企业中的运用管窥商场现代化(2015年21期)2015-10-28 相关热词搜索: 成果 规范 统计